Wszystko o koncepcjach Six Sigma

Sześć koncepcji Sigma stanowiło najważniejsze ramy, które obejmują różne podejścia, metodologie, a sześć koncepcji sigma opiera się na narzędziach usprawniających procesy w przedsiębiorstwie. Six Sigma zapewnia mniej marnotrawstwa i jakości procesów i systemów do wykorzystania przez zespoły i osoby. Koncepcje Six Sigma odgrywają kluczową rolę w całych strategiach biznesowych i nakłaniają najwyższe kierownictwo do uzyskania procesów zapewniających wyższą jakość na każdym etapie i na każdym etapie. Opiera się na przetwarzanych danych, przestrzega zestawu zasad i przyjmuje zdyscyplinowany tok myślenia. Dzięki koncepcjom Six Sigma defekty są ukierunkowane i eliminowane na całej linii produkcyjnej poprzez porównanie punktowej różnicy między idealnym lub oczekiwanym a rzeczywistym rezultatem / wyjściem; od produktu aż do jego serwisu.

Z drugiej strony mamy Lean, który był najczęściej używany w produkcji, ale zyskał pierwszeństwo w niedawnej przeszłości jako zestaw metod eliminacji marnotrawstwa na krzywej i na przełomie procesu produkcyjnego.

Metodologie Lean mają procesy jako „strumień wartości”. Zarządzanie tym strumieniem wartości polega na definiowaniu wartości w produkcie i możliwościach procesu w ramach przepływu pracy. Koncentruje się to na potrzebach klientów i zapewnia, że klienci otrzymają produkt lub usługę, której potrzebują we właściwym czasie i za odpowiednią cenę zakupu.

Oto kilka różnic między koncepcjami Six Sigma a Lean:

| Sześć koncepcji Sigma | Pochylać się |

| Koncentruje się na zmniejszeniu zmienności | Koncentruje się na usuwaniu odpadów |

Postępuje zgodnie z metodologią DMAIC:

| Postępuje zgodnie z metodologią krok po kroku:

|

| Koncentruje się na problemie | Koncentruje się na przepływie procesów |

| Efektem są jednolite wyniki procesu | Efektem jest zmniejszenie czasu przepływu |

| Dla organizacji skupiających się na badaniach analitycznych. Wykorzystywanie danych wysokiego i niskiego poziomu, wykresów i wspólnych badań. | Dla organizacji poszukujących wizualnej zmiany wartości i stresu w tej chwili. |

| Sektory, które obsługuje, obejmują produkcję, logistykę i firmy oparte na danych | Sektory, które obsługuje, obejmują handel, opiekę zdrowotną, administrację |

Patrząc na najlepsze z obu światów, specjaliści wielokrotnie zwiększali szanse na zintegrowanie dwóch galaktyk metodologii biznesowych w jedną. Koncentrując się na zaletach między tymi dwiema metodologiami, połączenie tych dwóch systemów dało początek „Lean Six Sigma”, czystemu przekrojowi między potencjalnie żywymi metodologiami w celu poprawy jakości i uproszczonych procesów, a tym samym zwiększenia przychodów firmy i pociągnięcia za sobą produktów o wysokich jakość i krótszy czas realizacji.

Zagłębiając się w te metodologie, bardzo korzystne jest wybranie następujących 5 zasad lub podejść wykorzystanych w koncepcji Lean i zintegrowanie ich z koncepcjami Six Sigma wyższego poziomu. Połączenie zawsze skutkowało podniesieniem na przód ulepszonej jakości produkowanej przez lean tools six sigma i optymalnym czasem realizacji przez Lean. To z kolei przekłada się na szybko zmieniające się projekty w większości sektorów. Poniżej wymieniono, przestrzegając zakresu artykułu, 5 zasad Lean lub podejść, które można zintegrować z koncepcjami Six Sigma w celu wydajnego przetwarzania produktów / usług:

Uwaga: Zostań Lean ConsultantDowiedz się, jak wdrożyć zasady lean. Zrozumienie narzędzi i technik Lean Manufacturing, całkowita produktywna konserwacja. Zostań naszym odnoszącym sukcesy konsultantem Lean dzięki naszemu szkoleniu.

5 Lean Tools do integracji w koncepcjach Six Sigma

-

Mapowanie wartości strumienia

Na każdym etapie przebiegu procesu wartość jest dodawana, amortyzowana lub może być włączona. Wartość należy zmapować, aby kierownik projektu i zespół mogli uzyskać całą perspektywę tego, gdzie wartość nie jest dodawana. Wiedza ta może zostać wykorzystana przez zespół w celu wyeliminowania takich działań i znacznego skrócenia czasu oczekiwania między dwoma krokami w ramach procesów.

Korzyści z tego podejścia w ramach koncepcji Six Sigma są następujące:

- Procesy Leaner

- Skrócenie czasu

- Eliminacja odpadów

- Lepsze wyniki

Ten proces mapowania strumienia wartości może odbywać się zarówno w fazie analizy, jak i ulepszenia metodologii DMAIC, również w cyklu Kaizen. Tutaj bierze się pod uwagę przepływ materiałów lub informacji w celu dokładnego zmapowania przepływu pracy dla tego konkretnego działu lub organizacji jako całości. I tak rodzą się trzy kategorie, segregując każdą czynność, która ma miejsce krok po kroku.

Działania zwiększające wartość są ulepszane, działania niewprowadzające wartości, jak wspomniano powyżej, są sortowane w celu wyeliminowania, a działania zwiększające wartość są dalej dzielone na działania, które mogą zwiększać wartość i te, które mogłyby kosztować firmę, a jednak nie dodają niezbędnej wartości, której firma szuka.

Zastosowanie podejścia lejek do mapowania strumieni wartości może przynieść korzyści zarówno dużym, jak i małym zespołom. Eliminacje umożliwiają zwięzłość procesów, a nawet pomagają osiągnąć zasadę redukcji zmienności w koncepcji Six Sigma.

Przykład

Przykład pochodzący z mojego własnego doświadczenia; po zmapowaniu strumienia wartości dla wspomnianego procesu wyszło na jaw, że szczególne zatwierdzenie otrzymało dwie różne osoby w ramach przepływu pracy, które zasadniczo przestrzegały tej samej listy kontrolnej w przypadku kontroli jakości sześciu koncepcji sigma, ale z wyższego poziomu wydawało się to przedsiębiorstwu że zatwierdzenia działały jako filtr i podfiltr. Kiedyś wiadomo było, że drugie zatwierdzenie zasadniczo nie zapewnia żadnej wartości w procesie, wkrótce postanowiono wyeliminować pętlę w przepływie pracy, co skróciło czas procesu o dzień roboczy.

Właśnie w ten sposób mapowanie strumienia wartości może pomóc w przepływie pracy i pomóc w poprawie jakości sześciu koncepcji sigma i skróceniu czasu.

-

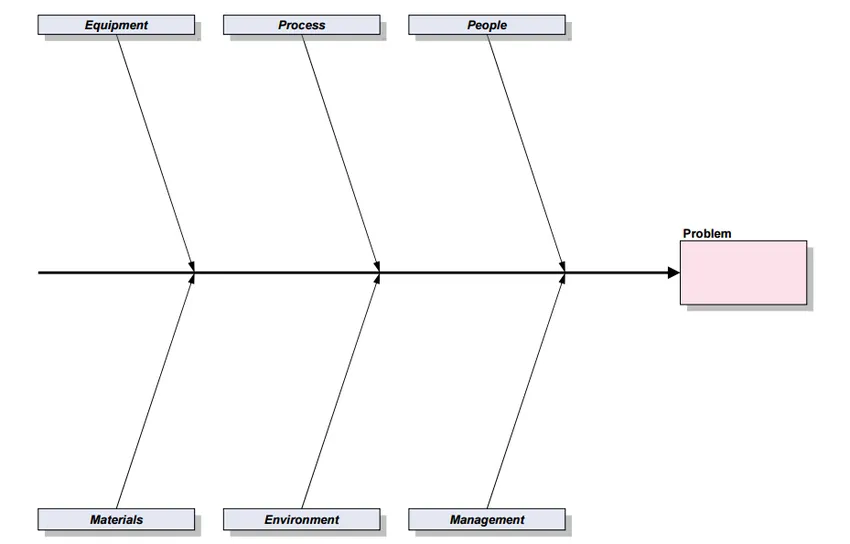

Schemat Ishikawy (Fishbone) i 5 Whys

Ishikawa, znana również jako diagram przyczynowo-skutkowy, jest doskonałym narzędziem do identyfikacji i analizy przyczyn pierwotnych. W Ishikawa przyczyny problemu są przedstawione graficznie jako kości ryb, odgałęzione od głównej kości, reprezentujące wydarzenie, które miało miejsce.

Ishikawa jest zwykle używana do skutecznego organizowania sesji burzy mózgów dla konkretnego problemu, zdarzenia lub efektu. Przyczyny są podzielone na 6 kategorii w celu efektywnego wykorzystania diagramu kości rybnej, w przeciwnym razie odejście od pierwotnej przyczyny jest równie proste. Te kategorie są następujące:

- Proces

- Ludzie

- Ekwipunek

- Materiały

- Środowisko

- Systemy

Schematyczne przedstawienie Ishikawy wygląda następująco:

Przyczyna pierwotna rozgałęzia się bezpośrednio z kategorii kości rybnej, podczas gdy przyczyny wtórne rozgałęziają się z przyczyn pierwotnych. To dalsze rozgałęzienie umożliwia szybsze dotarcie do głównej przyczyny.

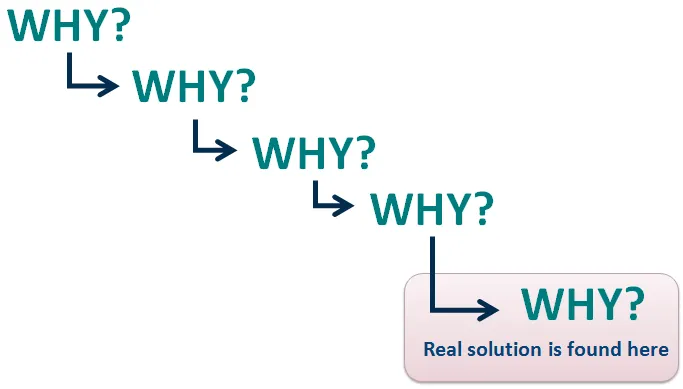

Z drugiej strony 5 pytań jest tak proste, jak zadawanie 5 pytań problemowi i uzyskiwanie odpowiedzi, w ten sposób dochodząc do głównej przyczyny tego problemu. 5 Whys, zwykle współpracujący z Ishikawą, jest skutecznym narzędziem lean do analizy przyczynowo-skutkowej. Niektóre problemy wymagają zaledwie 2 lub 3 pytań, zanim zostaną osiągnięte pierwotne przyczyny, podczas gdy inne mogą przekroczyć 5, ale idealnie, przyczyny pierwotne są identyfikowane z 5 przyczynami.

Nawet w przypadku 5 Whys burza mózgów jest niezbędna, a kierownik projektu kierowałby sesją, gdyby nastąpiło jakiekolwiek odwrócenie uwagi i temat został całkowicie utracony.

W ramach Lean kładziony jest większy nacisk na wizualną reprezentację danych, która nie jest przestrzegana w koncepcjach Six Sigma. Ale Lean szczyci się narzędziami analitycznymi lean, takimi jak Ishikawa i 5 Whys, aby dotrzeć do źródła problemów bez użycia statystycznych i konkretnych danych graficznych.

Metodologie te mają miejsce w fazie analizy ram jakości Six Sigma. To sprawia, że zarządzanie koncepcjami Six Sigma jest łatwe i uproszczone.

-

Czas taktu

Pochodzący od niemieckiego słowa Taktzeit, które bezpośrednio odnosi się do bicia serca lub bębnienia produkcji w Lean Lingo, Takt Time jest należycie obliczany jako czas od rozpoczęcia procesu produkcyjnego pojedynczej jednostki do rozpoczęcia produkcji następnego jednostka w linii. Różnice te są obliczane i porównywane z popytem na produkt lub usługę pochodzącym bezpośrednio od klientów. Po porównaniu są one dopasowywane w celu zmniejszenia odchylenia od tempa zapotrzebowania klienta.

W połączeniu z koncepcjami Six Sigma, Takt Time jest następnie wykorzystywany do analizy potencjalnych i bieżących obciążeń i wąskich gardeł w procesach produkcyjnych, umożliwiając w ten sposób kierownikom projektów dokładne rozszyfrowanie czasu poświęconego na każdy proces i zadanie oraz zapewniając możliwości poprawy sposoby, czy Takt Time przekracza umowy o gwarantowanym poziomie usług (SLA), czy też pozostaje w wyznaczonym czasie.

Analiza ta jest niezbędna do wychwycenia przeciążenia zadań, a nawet nadwyżki mocy produkcyjnych na niektórych liniach produkcyjnych oraz ułatwienia i usprawnienia przepływów procesów, zapewniając minimalną lub nieznaczną zmienność i defekty. Stąd różnica między czasem Takt a zapotrzebowaniem klienta, jeśli nadwyżka wymaga gruntownej poprawy tego procesu / zadania.

Jeśli firma natrafi na procesy działające szybciej niż zapotrzebowanie klientów, może być korzystne dla organizacji, aby zaoszczędzić czas na tym procesie, dzieląc obciążenie innym procesem, który opóźnia swoje wysiłki, aby dogonić klienta żądanie.

Proces ten można wdrożyć podczas fazy analizy.

Przykład

Jeśli organizacja ma czas Takt wynoszący 10 minut, przekłada się to na zakończenie procesu produkcyjnego produktu lub usługi poza linią, ponieważ średnio produkt / usługa sprzedaje się klientom w tempie 10 minut na jednostkę.

-

Heijunka

Pochodzący od japońskiego słowa tłumaczącego na „wyrównywanie”, Heijunka to szczupłe narzędzia, które pomagają w równoważeniu obciążenia w strumieniu wartości procesu produkcyjnego, w którym są wdrażane. Ta zasada i narzędzia lean są wdrażane w fazie projektowania w jakości Six Sigma po tym, jak analiza przyczyny źródłowej wskazuje na wąskie gardła w fazie analizy. Funkcja równoważenia obciążenia wprowadza w systemie „pull”, który jest inny niż tradycyjny „push”, co powoduje przeładowanie, obciążenie boczne i wąskie gardła w procesie.

Czas taktu może być kluczowym elementem wdrażania Heijunka w ramach jakości Six Sigma, ponieważ wyznaczy cały strumień wartości wraz z czasem zajętym przez procesy.

Wcześniej na tradycyjnych liniach produkcyjnych dozowanie było poszukiwaną metodą procesową dla masowych producentów dowolnego materiału lub produktu. Po włączeniu Lean w systemach i organizacjach metoda Batching została odrzucona z następującego powodu:

„Według Heijunki systemy produkcyjne nie są w stanie projektować i ładować w sposób ciągły reagowania na zamówienia bez cierpienia z powodu pewnej„ mury ”(nierówności w jakości renderowanej i osiągniętej wydajności) i„ muri ”(przeciążenie maszyn, siły roboczej). Produkt mura i muri to „muda”, który jest marnotrawstwem. ”

-

Poka Yoke

Poka-Yoke to precyzyjne narzędzie Lean, które jest odpornym na pomyłki narzędziem, które drastycznie zmniejsza prawdopodobieństwo błędów w sektorach przepływu pracy. Lean tools six sigma Tego typu narzędzia lean można skutecznie wykorzystać w fazie projektowania i ulepszania jakości Six Sigma, ponieważ na tych etapach mogą one znacznie pomóc w ulepszeniu lub całkowitym przeprojektowaniu systemów w celu ograniczenia lub wyeliminowania błędów w przepływie pracy. W niektórych branżach Poka-Yoke jest łączony z DMADV (Define-Measure-Analyze-Design-Verify) w celu zidentyfikowania prawdopodobieństwa ponownego wystąpienia błędu podczas etapów na żywo.

Połączenie Poka-Yoke z Ishikawą i Pareto Analysis może dać oszałamiające wyniki biznesowe w identyfikacji pierwotnej przyczyny i eliminacji wad i błędów, a tym samym bardzo skutecznie spełniać cel jakości Six Sigma.

Odcinanie krawędzi w celu uzyskania gładkiego wykończenia jest potrzebne na późniejszych etapach projektu jakości sześciu sigma, gdy oprogramowanie / produkt zostanie opracowane i będzie gotowe do przeglądu. W tym momencie Poka-Yoke jest równie przydatne do polerowania produktu, aby pozbyć się jakichkolwiek rozbieżności lub wad.

Przykład

Słynny przykład ilustrujący użycie Poka-Yoke to czas, w którym wiele przepływów pracy w systemie płac zostało nagle zakończonych. Po zastosowaniu analizy pierwotnych przyczyn stwierdzono, że były na nich dwa przyciski z wprowadzającymi w błąd etykietami. Jeden z nich brzmiał „Zatwierdź do następnego”, co oznaczało, że krok został zatwierdzony, a przepływ pracy posuwa się naprzód, podczas gdy następny brzmiał: „Zatwierdź do zamknięcia”, co oznaczało, że krok został zatwierdzony i przepływ pracy zostaje tutaj zamknięty. Zastosowana nomenklatura była raczej myląca i była przyczyną nagłych zakończeń, a zatem w przypadku Poka-Yoke proces został dopracowany, a teraz wprowadzono narzędzia odchudzania końcówek w celu dalszego wyjaśnienia przycisków.

Spotkanie gigantów świata produkcji i biznesu może być dość zniechęcające, ale może być równie produktywne i jakościowe. Integracja Lean z jakością Six Sigma dała światu lepszą i bardziej ulepszoną metodologię do poszukiwania dowolnych sektorów w wielu branżach i przedsiębiorstwach.

Jeśli podoba Ci się ten artykuł i okaże się przydatny, kliknij przycisk Lubię to i przycisk Udostępnij, aby poinformować znajomych o jakości Lean Six Sigma. Czytaj dalej nasze blogi, aby znaleźć takie ekscytujące artykuły.

Zalecana

oto kilka kursów, które pomogą ci uzyskać bardziej szczegółowe informacje na temat sześciu koncepcji sigma, jakości sześciu sigma i narzędzi lean sześć sigma, więc po prostu przejdź przez link. co podano poniżej

- trening lean sigma

- trening online lean six sigma zielony pas